🔋 نحوه ساخت باتریهای لیتیوم-یونی | مراحل تولید، اجزا و فناوریها

🔹 مقدمه

باتریهای لیتیوم-یونی (Lithium-ion Batteries) بهعنوان پرکاربردترین نوع باتریهای قابل شارژ در دنیای امروز شناخته میشوند. این باتریها در گوشیهای هوشمند، لپتاپها، خودروهای برقی، ذخیرهسازهای انرژی خورشیدی و بسیاری از تجهیزات صنعتی کاربرد دارند. فرآیند تولید آنها ترکیبی است از علم مواد، مهندسی دقیق و کنترل کیفی سختگیرانه. در این مقاله به صورت گامبهگام نحوه ساخت باتریهای لیتیومی را بررسی میکنیم.

۱. اجزای اصلی باتری لیتیوم-یونی

| بخش | نقش |

|---|---|

| آند (قطب منفی) | معمولاً از گرافیت یا سیلیکون ساخته میشود؛ محل ورود لیتیوم هنگام شارژ |

| کاتد (قطب مثبت) | ترکیبات لیتیوم فلزی مانند LiCoO₂، LiFePO₄، یا NMC |

| الکترولیت | مایع یا ژل رسانا شامل نمک لیتیوم (مانند LiPF₆) در حلال آلی |

| جداکننده (Separator) | لایه نازک پلیمری که از تماس مستقیم آند و کاتد جلوگیری میکند |

| جعبه (Cell Housing) | پوشش فلزی یا پلیمری محافظ، اغلب با سیستم کنترل دما و فشار |

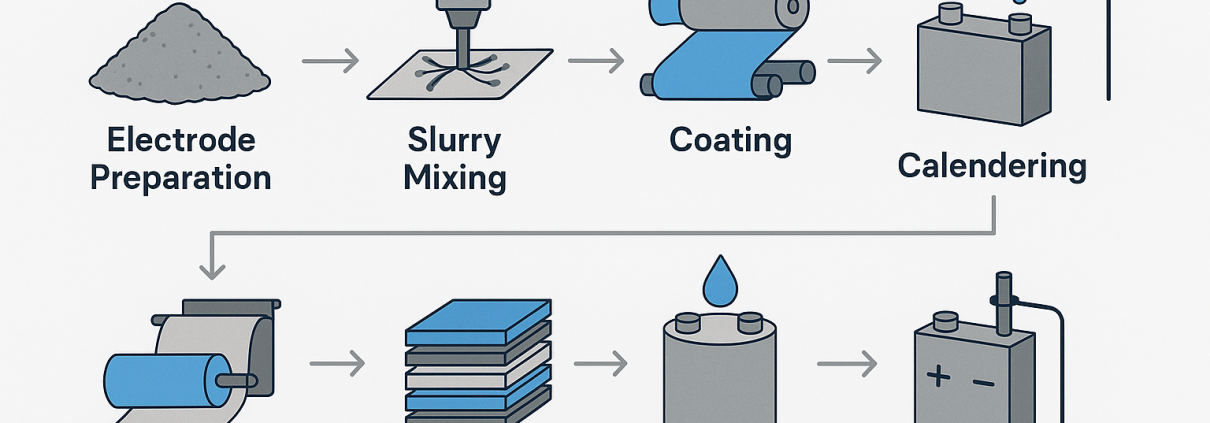

🔧 ۲. مراحل ساخت باتری لیتیوم-یونی (Lithium-ion Battery Manufacturing Process)

تولید باتریهای لیتیوم-یونی یک فرآیند چندمرحلهای دقیق و حساس است که نیاز به محیط کنترلشده، مواد با خلوص بالا و تجهیزات پیشرفته دارد. کوچکترین خطا در هر مرحله میتواند عملکرد یا ایمنی باتری را تحت تأثیر قرار دهد. این فرآیند بهطور کلی در سه فاز اصلی انجام میشود:

فاز ۱: آمادهسازی الکترود (Electrode Fabrication)

🔹 مرحله ۲.۱: تهیه دوغاب (Slurry Preparation)

-

در این مرحله، پودر مواد فعال (Active Materials) با چسب پلیمری (Binder) مانند PVDF و مواد رسانا (مانند کربن بلک) در یک حلال (مانند NMP برای کاتد، آب برای آند) مخلوط میشود.در تهیه کاتد، مواد پایه مانند سولفات کبالت بهعنوان ماده اولیه برای تولید ترکیبات لیتیوم کبالت استفاده میشوند و سپس با چسبها و کربن ترکیب میشوند.

-

هدف: ایجاد دوغابی یکنواخت، پایدار و با ویسکوزیته مناسب برای پوششدهی.

✅ پارامترهای مهم:

-

نسبت اختلاط اجزا

-

زمان و سرعت همزدن

-

حذف حباب و کنترل رطوبت

🔹 مرحله ۲.۲: پوششدهی (Coating)

-

دوغاب تهیهشده بهصورت یکنواخت روی فویل فلزی (کاتد → آلومینیوم، آند → مس) با ضخامت دقیق پخش میشود.

-

فرآیند پوششدهی معمولاً به کمک ماشینهای Slot-die یا Blade انجام میشود.

✅ هدف: تولید لایهای یکنواخت، بدون حفره یا نقص، با چسبندگی مناسب به فویل

🔹 مرحله ۲.۳: خشکسازی (Drying)

-

فویلهای پوششدادهشده در تونلهای هوای گرم یا خلا خشک میشوند تا حلالها کاملاً تبخیر شوند.

-

دمای خشکسازی معمولاً بین 80 تا 130 درجه سانتیگراد تنظیم میشود.

🔹 مرحله ۲.۴: نورد (Calendering)

-

لایههای خشکشده از میان غلتکهایی با فشار بالا عبور داده میشوند تا ضخامت آنها کاهش یافته، تخلخل کنترل شود و سطح تماس بهبود یابد.

✅ مزایا: افزایش چگالی انرژی، افزایش یکنواختی، کاهش مقاومت داخلی

🔹 مرحله ۲.۵: برش (Slitting)

-

رولهای نهایی به عرض مشخص برای مونتاژ سلول برش داده میشوند.

فاز ۲: مونتاژ سلول (Cell Assembly)

🔹 مرحله ۲.۶: لایهگذاری (Stacking or Winding)

-

صفحات آند، جداکننده و کاتد به ترتیب مشخص قرار داده میشوند:

-

در باتریهای پلیمری → چینش صفحهای (Stacking)

-

در باتریهای استوانهای → رولپیچ (Winding)

-

✅ تجهیزات: ماشینهای اتوماتیک با دقت میکرونی

🔹 مرحله ۲.۷: تزریق الکترولیت (Electrolyte Filling)

-

الکترولیت مایع (معمولاً ترکیبی از LiPF₆ در کربناتها) با دقت بالا به فضای داخلی سلول تزریق میشود.

-

این فرآیند در اتاقهای فوق خشک (Dry Room با رطوبت کمتر از 1%) انجام میشود.

🔹 مرحله ۲.۸: خلأ و درزگیری (Sealing Under Vacuum)

-

پس از تزریق، سلول در خلأ بسته میشود تا حباب هوا حذف شود.

-

درزگیری با جوش حرارتی یا جوش لیزری انجام میگیرد (بسته به نوع بستهبندی).

فاز ۳: فعالسازی، تست و بستهبندی

۲.۹: شکلدهی اولیه (Formation)

-

سلولها برای اولین بار تحت جریان کنترلشده شارژ و دشارژ میشوند.

-

در این مرحله، لایه SEI (Solid Electrolyte Interphase) روی آند تشکیل میشود که برای پایداری چرخه شارژ بسیار حیاتی است.

۲.۱۰: Aging و تست عملکرد

سلولها برای چند روز در دمای کنترلشده نگه داشته میشوند (aging)

-

سپس تستهایی شامل:

-

ولتاژ باز مدار

-

ظرفیت واقعی

-

مقاومت داخلی

-

تستهای ایمنی (ضربه، دما، اتصال کوتاه)

-

۲.۱۱: طبقهبندی و بستهبندی نهایی

-

سلولهای تستشده درجهبندی شده (Grade A, B, C)

-

سپس به شکل ماژول یا پک باتری تجمیع و بستهبندی میشوند (در صورت نیاز)

📦 انواع فرمفکتور (Form Factor)

| نوع | ویژگی |

|---|---|

| استوانهای (Cylindrical) | رایج در ابزارهای شارژی، ظرفیت بالا، مقاوم |

| پریسماتیک (Prismatic) | ساختار فشرده، مناسب خودروهای برقی |

| پلیمری (Pouch Cell) | سبک و انعطافپذیر، مناسب لپتاپ و موبایل |

۳. فناوریهای نوین در ساخت باتری

| فناوری | توضیح |

|---|---|

| باتریهای حالتجامد (Solid-state) | حذف کامل الکترولیت مایع و افزایش ایمنی و چگالی انرژی |

| نانوپوششها | افزایش عمر و پایداری آند و کاتد |

| الکترودهای سیلیکونی | افزایش ظرفیت تا ۱۰ برابر گرافیت سنتی |

| باتریهای بدون کبالت | کاهش هزینه و اثرات زیستمحیطی |

۴. چالشها در تولید باتری لیتیوم-یونی

-

کنترل رطوبت در خط تولید

-

هزینه بالا و مصرف منابع محدود مانند کبالت

-

بازیافت پیچیده

-

ریسکهای ایمنی در برابر گرمای زیاد یا ضربه

۵. نتیجهگیری

تولید باتری لیتیوم-یونی، ترکیبی از فناوری پیشرفته، مهندسی دقیق و علم مواد است. شناخت ساختار، اجزا و مراحل ساخت این باتریها میتواند به توسعه نسلهای جدیدی از باتریها با ایمنی بیشتر، ظرفیت بالاتر و دوام بهتر منجر شود. آینده باتریسازی، وابسته به نوآوری در مواد، ساختارها و خطوط تولید خودکار خواهد بود.

📚 منابع علمی و صنعتی مقاله ساخت باتری لیتیومی

1. Battery University – How Lithium-ion Batteries Are Made

مقالهای جامع برای بررسی فرآیند تولید باتری لیتیومی به زبان ساده

🔗 https://batteryuniversity.com/article/bu-302-manufacturing-lithium-ion-batteries

2. ScienceDirect – Lithium-ion battery manufacturing overview

مقالهای پژوهشی در مجله Renewable and Sustainable Energy Reviews

🔗 https://www.sciencedirect.com/science/article/pii/S1364032118307181

3. Nature – Advances and challenges in lithium-ion battery manufacturing

مرور پژوهشی در مجله Nature Energy درباره نوآوریها و چالشهای تولید

🔗 https://www.nature.com/articles/s41560-019-0408-8

4. DOE (U.S. Department of Energy) – Battery Manufacturing R&D

منبع رسمی درباره استراتژی و توسعه تولید باتری در آمریکا

🔗 https://www.energy.gov/eere/vehicles/battery-manufacturing-research-and-development

5. CATL Official Website – Technology and Production

یکی از بزرگترین تولیدکنندگان باتریهای لیتیوم-یونی در جهان

🔗 https://www.catl.com/en/technology-and-products/

6. Tesla Battery Day – Official Transcript and Highlights

جزئیاتی از فناوری تولید باتری تسلا، سلولهای 4680 و خطوط تولید نوین

🔗 https://www.tesla.com/en_GB/2020shareholdermeeting

7. IEEE Xplore – Design and Scale-Up of Li-ion Manufacturing

مقاله علمی در IEEE درباره چالشهای مهندسی خط تولید باتری

🔗 https://ieeexplore.ieee.org/document/8506443

How Lithium-Ion Batteries Are Made | Stages, Components, and Technologies

Introduction

Lithium-ion batteries are the most widely used rechargeable batteries today. They power everything from smartphones and laptops to electric vehicles and solar storage systems. Manufacturing these batteries involves a combination of materials science, precision engineering, and strict quality control. This article breaks down the process of lithium-ion battery production step by step.

1. Main Components of a Lithium-Ion Battery

| Component | Function |

|---|---|

| Anode (Negative Electrode) | Usually made from graphite or silicon; stores lithium during charging |

| Cathode (Positive Electrode) | Composed of lithium-metal compounds such as LiCoO₂, LiFePO₄, or NMC |

| Electrolyte | A liquid or gel containing lithium salt (e.g., LiPF₆) in an organic solvent, enabling ion flow |

| Separator | A thin polymer layer preventing direct contact between anode and cathode |

| Cell Housing | Protective casing, often with thermal and pressure control features |

2. Lithium-Ion Battery Manufacturing Process

Battery production is typically divided into three major phases: electrode fabrication, cell assembly, and activation/testing.

🏢 Phase 1: Electrode Fabrication

2.1 Slurry Preparation

Active materials (e.g., lithium cobalt oxide for the cathode, graphite for the anode) are mixed with binders and conductive additives in a solvent (e.g., NMP or water) to create a homogeneous slurry.

2.2 Coating

The slurry is evenly coated onto metal foils:

- Cathode: Aluminum foil

- Anode: Copper foil

2.3 Drying

The coated foils are dried in hot-air tunnels or vacuum chambers to evaporate the solvent completely.

2.4 Calendering

The dried electrodes are passed through rollers to reduce thickness, increase energy density, and improve surface contact.

2.5 Slitting

The coated foils are cut into precise widths for cell assembly.

🛐 Phase 2: Cell Assembly

2.6 Stacking or Winding

Electrode sheets and separators are arranged:

- Pouch cells: stacked layer by layer

- Cylindrical cells: wound into spirals

2.7 Electrolyte Filling

Electrolyte is carefully injected into the cell in ultra-dry environments (Dry Rooms with <1% humidity).

2.8 Vacuum Sealing

After filling, cells are sealed in vacuum using heat or laser welding.

🛠️ Phase 3: Formation, Aging & Testing

2.9 Formation

Cells are charged and discharged under controlled conditions to activate the SEI layer on the anode.

2.10 Aging

Cells rest for several days at a controlled temperature to stabilize electrochemical properties.

2.11 Testing & Sorting

- Open-circuit voltage

- Actual capacity

- Internal resistance

- Safety tests (impact, heat, short circuit)

Cells are graded (A, B, C) and packed into modules or battery packs.

3. Advanced Battery Technologies

| Technology | Description |

| Solid-State Batteries | Use solid electrolytes, improving safety and energy density |

| Nano-Coatings | Enhance cycle life and electrode stability |

| Silicon Anodes | Offer 10x capacity over traditional graphite |

| Cobalt-Free Cathodes | Reduce costs and environmental concerns |

4. Manufacturing Challenges

- Humidity control in production lines

- High cost of rare metals like cobalt

- Recycling complexities

- Safety risks under heat or mechanical stress

Conclusion

Lithium-ion battery production involves sophisticated processes combining precision materials engineering and strict quality control. Understanding how these batteries are built helps drive innovation toward safer, longer-lasting, and higher-capacity energy storage systems.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.