راهنمای جامع فرمولاسیون کودهای ریزمغذی، فرآیند تولید و کاربرد عناصر میکرو در تغذیه گیاه

مقدمه

کودهای ریزمغذی (Micronutrient Fertilizers) ترکیباتی هستند که با تأمین عناصر ضروری در مقادیر کم، نقش حیاتی در رشد، گلدهی، میوهدهی و مقاومت گیاهان ایفا میکنند. این کودها برای رفع کمبود عناصری مانند آهن، روی، مس، منگنز، مولیبدن، بور و نیکل طراحی شدهاند و مکمل کودهای ماکرو (NPK) محسوب میشوند.

بخش اول: عناصر کودهای ریزمغذی اصلی

| عنصر | نماد | نقش در گیاه | فرم قابل جذب |

|---|---|---|---|

| آهن | Fe | سنتز کلروفیل، آنزیمها | Fe-EDTA, FeSO₄ |

| روی | Zn | سنتز هورمون رشد | ZnSO₄, Zn-EDTA |

| منگنز | Mn | فتوسنتز، تجزیه آب | MnSO₄ |

| مس | Cu | تشکیل پروتئینها | CuSO₄ |

| بور | B | تقسیم سلولی، گلدهی | H₃BO₃ |

| مولیبدن | Mo | تثبیت نیتروژن | Na₂MoO₄ |

| نیکل | Ni | متابولیسم اوره | NiSO₄ |

🏭 بخش دوم: روشهای تولید کودهای ریزمغذی

فرآیند تولید کودهای ریزمغذی به نوع عنصر، فرم نهایی (پودری، محلول، گرانوله)، ویژگیهای جذب در گیاه و شرایط خاک بستگی دارد. در ادامه سه روش رایج تولید این کودها بهتفصیل بررسی میشود:

🔹 1. تولید به روش معدنی-سولفاتی (پودری ساده)

در این روش، نمکهای سولفاتی عناصر ریزمغذی مانند سولفات روی، سولفات منگنز یا سولفات کبالت بهعنوان منبع اصلی عنصر استفاده میشوند.

مراحل اصلی:

-

انتخاب ماده خام با خلوص بالا (ترجیحاً گرید کشاورزی)

-

آسیاب و غربالگری به اندازه ذرات زیر ۱۰۰ میکرون

-

افزودن ماده حامل مانند بنتونیت یا کائولن برای بهبود پخشپذیری

-

اختلاط کامل در میکسرهای افقی یا پنیهای

-

خشککردن با هوای گرم در دمای ۶۰–۸۰ درجه سانتیگراد

-

بستهبندی در کیسههای ضد رطوبت

📌 این روش به دلیل سادگی، هزینه پایین و قابلیت اجرا در مقیاس بزرگ، برای بسیاری از کشاورزان و شرکتهای تولیدی محبوب است.

🔹 2. تولید به روش کلاتهسازی (Chelated Micronutrients)

کلاتهسازی فرآیندی شیمیایی است که طی آن یونهای فلزی با ترکیبات آلی (کلاتکنندهها) پیوند مییابند تا از رسوب در خاک جلوگیری شود و جذب گیاهان بهینه گردد.

مراحل تولید:

-

حل ماده معدنی: مانند FeSO₄، ZnSO₄ یا سولفات کبالت در آب گرم

-

افزودن کلاتکننده: مثل EDTA، DTPA یا EDDHA بهتدریج و با همزدن مداوم

-

تنظیم pH: با استفاده از سود مایع یا اسید سیتریک (بسته به کلات)

-

پایداری محلول: نگهداری در دمای پایدار ۲۵–۴۵ درجه برای ۲–۳ ساعت

-

خشکسازی یا بستهبندی: محلول نهایی را میتوان بهصورت مایع یا پس از خشکسازی اسپری، به شکل پودری درآورد.

مزایا:

-

جذب مؤثر در خاکهای قلیایی و آهکی

-

ماندگاری بالا و کاهش اتلاف

-

کنترل دقیق دوز مصرفی و ترکیب با سایر کودها

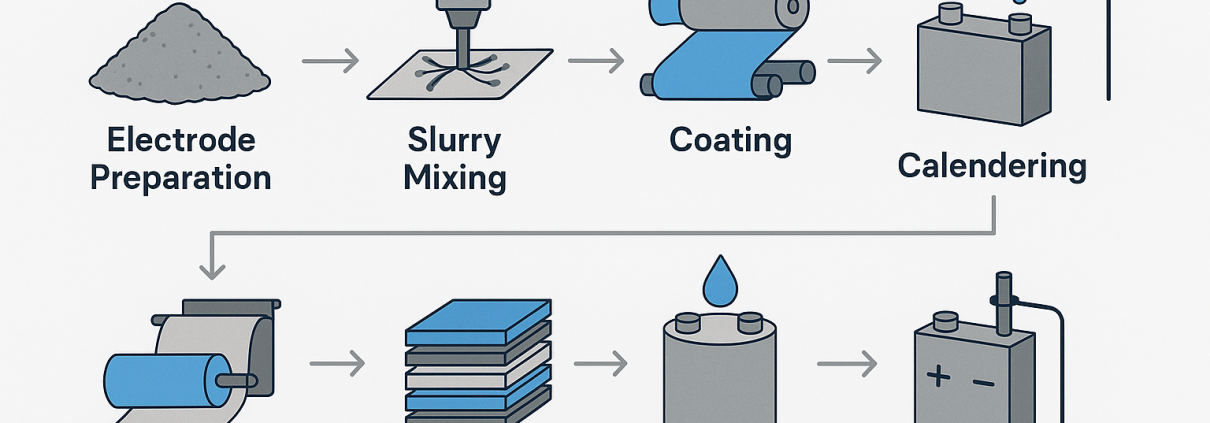

🔹 3. تولید به روش گرانولسازی

در این روش، ریزمغذیها (سولفاتها یا کلاتها) با یک پایه گرانوله مانند کود آلی یا فسفات مخلوط میشوند.

مراحل:

-

آمادهسازی کود پایه (مثلاً اوره، DAP، یا کود آلی پوسیدهشده)

-

اسپری کردن محلول حاوی عنصر ریزمغذی بر بستر خشک

-

ورود به گرانولاتور (دیسکی یا درامی) جهت فشردهسازی

-

خشککردن در دمای ۶۰–۹۰ درجه

-

خنکسازی و سرند کردن گرانولها

-

بستهبندی نهایی

مزایا:

-

سهولت استفاده برای کشاورزان

-

پایداری بیشتر در انبار

-

استفاده همزمان با کودهای اصلی

مقایسه کلی روشها

| روش تولید | مزایا | مناسب برای |

|---|---|---|

| پودری ساده (سولفاتی) | ساده، ارزان | خاکهای خنثی، کشت وسیع |

| کلاتهسازی | جذب بالا، تخصصی | خاکهای قلیایی، باغی |

| گرانوله | راحتی کاربرد، مقاوم | کشت صنعتی، محصولات تجاری |

✅ یادآوری: در تولید کودهای ریزمغذی، انتخاب ترکیب مناسب برای عنصر بسیار مهم است. بهعنوان مثال، سولفات کبالت به دلیل انحلالپذیری بالا و فراهمی مناسب، یکی از بهترین گزینهها برای تأمین کبالت مورد نیاز گیاهان است.

بخش سوم: کلات چیست و چرا اهمیت دارد؟

کلاتها مولکولهایی هستند که عناصر فلزی را پایدار و قابل جذب نگه میدارند. در خاکهای قلیایی، بیشتر ریزمغذیها غیرقابل جذب میشوند، اما کلاتهسازی باعث افزایش حلالیت و ماندگاری آنها میگردد.

| عامل کلاتکننده | مناسب برای | پایداری در pH |

|---|---|---|

| EDTA | Fe, Zn, Mn | 4–6.5 |

| DTPA | Fe | 4–7.5 |

| EDDHA | Fe | 4–9 |

بخش چهارم: کنترل کیفیت در تولید

-

آنالیز ICP: برای اندازهگیری دقیق غلظت عنصر

-

اندازه ذرات: غربالگری میکرونی برای محلولپذیری بالا

-

برگه آنالیز (COA): همراه هر بچ تولیدی

-

پایداری در دمای بالا و رطوبت

بخش پنجم: فرم نهایی کودهای میکرو

| نوع فرم | مزایا | معایب |

|---|---|---|

| پودری | قیمت پایین، نگهداری آسان | حلالیت کمتر، نیاز به حل در آب |

| محلول | جذب سریع، قابل اسپری | ماندگاری کمتر، حمل دشوار |

| گرانوله | مصرف آسان در مزرعه | ساخت پیچیدهتر، گرانتر |

بخش ششم: نکات ایمنی و زیستمحیطی

-

جلوگیری از تماس مستقیم با پوست و چشم

-

نگهداری در دمای اتاق و دور از نور مستقیم

-

بستهبندی در ظروف مقاوم در برابر رطوبت

-

دوری از ترکیب با کودهای آمونیاکی یا کلریدی (خطر واکنش)

بخش هفتم: بازار و بستهبندی

-

بستهبندی رایج: کیسه ۵ و ۲۰ کیلوگرمی، بطری ۱ لیتری

-

صادرکنندگان عمده در ایران: شرکت خدمات حمایتی، شیمیایی پردیس، پارس شیمی

-

بازار هدف: مزارع پسته، زیتون، برنج، گلخانهها، گیاهان دارویی

بخش هشتم: مزایای استفاده منظم از کودهای ریزمغذی

-

افزایش عملکرد و کیفیت محصول

-

جلوگیری از بیماریهای فیزیولوژیک

-

بهبود رنگ، طعم و قابلیت انبارداری

-

افزایش جذب ماکروها مثل نیتروژن و فسفر

📚 منابع معتبر برای مقاله کودهای ریزمغذی

-

FAO – Micronutrients

-

راهنمای رسمی فائو درباره ریزمغذیها و اثرات آنها در کشاورزی

-

-

International Fertilizer Association (IFA)

-

اطلاعات فنی درباره فرمولاسیون کودها، کلاتهسازی، و استانداردهای بینالمللی

-

-

ICARDA – Guidelines on Micronutrient Fertilizers

-

مؤسسه تحقیقات کشاورزی بینالمللی خشکسالی، با تمرکز بر خاکهای قلیایی و کمبود میکرو

-

لینک:

https://www.icarda.org/publications/guide-micronutrient-fertilizers

-

-

Texas A&M University – Chelated Micronutrients

-

مقاله تخصصی درباره نحوه ساخت و انتخاب کلاتها (EDDHA, DTPA, EDTA)

-

-

Journal of Plant Nutrition – Springer

-

مقالات ISI درباره تأثیر فرمولهای مختلف ریزمغذیها روی رشد گیاه

-

لینک (مثال):

https://link.springer.com/article/10.1007/s11104-018-3646-9

-

-

University of Florida – IFAS Extension

-

راهنمای محلولپاشی میکروالمنتها در گیاهان زراعی و گلخانهای

-

-

ResearchGate – Chelated Micronutrients Review

-

مقالات بازبینیشده درباره جذب و پایداری کودهای کلاته

-

لینک نمونه:

https://www.researchgate.net/publication/335555656_Chelated_Micronutrients

-