جایگاه سولفات کبالت در بازیافت باتری و کاهش مصرف فلزات کمیاب

شیمیایی شیمیو عرضه کننده سولفات کبالت در ایران در مقادیر عمده و خرد میباشد.

چکیده

این ماده نقش مهمی در بازیافت باتری و کاهش مصرف فلزات کمیاب دارد. با افزایش تقاضا برای باتریهای لیتیوم-یون، یافتن راهکارهای پایدار برای استخراج و استفاده مجدد از کبالت ضروری شده است. این مقاله اهمیت سولفات کبالت در فناوریهای بازیافت باتری، تأثیر آن در کاهش وابستگی به فلزات کمیاب و مزایای زیستمحیطی مرتبط با بازیافت آن را بررسی میکند. همچنین، مقایسهای میان روشهای مختلف بازیافت ارائه خواهد شد.

۱. مقدمه

کبالت یکی از اجزای کلیدی باتریهای لیتیوم-یون است که عمدتاً در خودروهای برقی (EVs) و وسایل الکترونیکی قابل حمل به کار میرود. اما استخراج کبالت هزینههای زیستمحیطی بالایی داشته و با چالشهای اخلاقی مواجه است. بازیافت کبالت از باتریهای مستعمل به شکل سولفات کبالت، یک راهکار مناسب برای کاهش وابستگی به استخراج معادن اولیه محسوب میشود. این مقاله به بررسی نقش سولفات کبالت در بازیافت باتری و استراتژیهای بهینهسازی فرآیند بازیافت آن میپردازد.

۲. اهمیت سولفات کبالت در بازیافت باتری

| عامل | اهمیت |

|---|---|

| نقش کلیدی در تولید کاتد | سولفات کبالت یک پیشماده اصلی در تولید اکسید لیتیوم کبالت (LiCoO₂) و کاتدهای نیکل-منگنز-کبالت (NMC) است. |

| بازیافت کارآمد فلزات | پردازش باتریهای مستعمل امکان استخراج سولفات کبالت با خلوص بالا را فراهم میکند که قابلیت استفاده مجدد در باتریهای جدید را دارد. |

| کاهش وابستگی به معادن | بازیافت سولفات کبالت باعث کاهش نیاز به استخراج از معادن و کاهش آسیبهای زیستمحیطی میشود. |

| صرفهجویی در هزینهها | بازیافت سولفات کبالت در مقایسه با استخراج مواد خام، هزینههای تولید را به میزان قابل توجهی کاهش میدهد. |

| همگام با استانداردهای زیستمحیطی | شرکتها و دولتها در حال توسعه سیستمهای بازیافت حلقه بسته برای انطباق با مقررات زیستمحیطی و اقتصاد چرخشی هستند. |

۳. روشهای بازیافت باتری و استخراج سولفات کبالت

| روش | فرآیند | بازدهی | تأثیر زیستمحیطی |

| فرآیند هیدرومتالورژی | استفاده از اسیدشویی برای حل کردن کبالت، نیکل و لیتیوم، سپس رسوبدهی سولفات کبالت | بالا (>۹۰٪) | آلایندگی کم، اما نیاز به استفاده از مواد شیمیایی دارد. |

| فرآیند پیرومتالورژی | ذوب و پالایش برای بازیابی کبالت، اغلب بهصورت آلیاژ یا سولفات | متوسط (۶۰-۸۰٪) | مصرف انرژی بالا و انتشار گازهای گلخانهای زیاد. |

| بازیافت مستقیم | بازیابی مستقیم مواد کاتدی بدون تجزیه آنها به عناصر اولیه | متغیر | کمترین اثرات زیستمحیطی، اما مقیاسپذیری محدود دارد. |

| بازیافت زیستی | استفاده از میکروارگانیسمها برای استخراج کبالت از باتریهای مستعمل | نوظهور | دوستدار محیطزیست، اما فرآیند کندی دارد. |

۴. تأثیر بازیافت سولفات کبالت بر کاهش مصرف فلزات کمیاب

۴.۱. افزایش عمر ذخایر کبالت

بازیافت سولفات کبالت از باتریهای مستعمل کمک میکند تا ذخایر کبالت برای استفادههای آینده حفظ شود. با کاهش نیاز به استخراج معادن جدید، منابع کبالت در طولانیمدت حفظ شده و از کاهش ذخایر طبیعی جلوگیری میشود.

۴.۲. حمایت از رشد پایدار خودروهای برقی

با افزایش تقاضا برای خودروهای برقی، تأمین پایدار مواد خام از اهمیت بالایی برخوردار است. بازیافت سولفات کبالت نقش کلیدی در کاهش فشار بر منابع طبیعی دارد و به تداوم توسعه فناوریهای مرتبط با انرژی پایدار کمک میکند.

۴.۳. کاهش ضایعات فلزی و پسماندهای الکترونیکی

فرآیند بازیافت باعث میشود که کبالت و سایر فلزات کمیاب به جای ورود به محلهای دفن زباله، دوباره وارد چرخه تولید شوند. این کار موجب کاهش ضایعات الکترونیکی و استفاده مجدد از مواد باارزش میشود.

۴.۴. کاهش ردپای کربنی و آلودگی محیطزیست

بازیافت این ماده به میزان قابل توجهی انتشار گازهای گلخانهای را کاهش میدهد. در مقایسه با فرآیندهای استخراج سنتی، بازیافت باعث کاهش مصرف انرژی و جلوگیری از آلودگی منابع آبی و خاکی میشود.

۴.۵. توسعه اقتصاد چرخشی و کاهش هزینههای تولید

بازیافت سولفات کبالت در قالب یک مدل اقتصاد چرخشی به تولیدکنندگان این امکان را میدهد که به جای استخراج مواد خام جدید، از منابع بازیافتی استفاده کنند. این کار باعث کاهش هزینههای تولید و افزایش پایداری صنعتی میشود.

| مزیت | توضیح |

| افزایش عمر ذخایر کبالت | بازیافت سولفات کبالت از باتریهای مستعمل نیاز به استخراج جدید را کاهش میدهد. |

| حمایت از رشد پایدار خودروهای برقی | تضمین تأمین پایدار کبالت برای توسعه خودروهای الکتریکی. |

| کاهش ضایعات فلزی | بازیافت مانع از ورود کبالت و سایر فلزات کمیاب به محلهای دفن زباله میشود. |

| کاهش ردپای کربنی | بازیافت سولفات کبالت انتشار گازهای گلخانهای کمتری نسبت به استخراج از معادن دارد. |

| توسعه اقتصاد چرخشی | ایجاد سیستمی که کبالت را بهطور مداوم در چرخه تولید باتریها حفظ میکند. |

۵. چالشها و چشمانداز آینده

| چالش | راهکار پیشنهادی |

| هزینههای بالای بازیافت | توسعه فناوریهای استخراج مقرونبهصرفه و بهینهتر. |

| مشکلات در جمعآوری باتریها | ایجاد زیرساختهای بهتر برای جمعآوری و تفکیک باتریهای مستعمل. |

| محدودیتهای فناوری | گسترش بازیافت مستقیم و روشهای زیستی برای افزایش کارایی. |

| موانع قانونی | تدوین سیاستهای استاندارد برای حمایت از بازیافت مسئولانه و تشویق سرمایهگذاری در این حوزه. |

۶. نتیجهگیری

نقش کلیدی در آینده بازیافت باتری ایفا میکند و امکان بازیابی مؤثر کبالت از باتریهای مستعمل را فراهم کرده و وابستگی به معادن فلزات کمیاب را کاهش میدهد. توسعه فناوریهای بازیافت پیشرفته میتواند به رشد پایدار صنعت باتری کمک کرده و اثرات زیستمحیطی را به حداقل برساند. سرمایهگذاری در فناوریهای بازیافت و حمایتهای قانونی، از عوامل کلیدی در بهینهسازی زنجیره تأمین کبالت خواهد بود.

۷. منابع

- Dunn, J. B., et al. (2021). The Future of Battery Recycling: Sustainable Cobalt Recovery. Journal of Energy Storage.

- European Commission. (2022). Battery Recycling and Circular Economy Regulations.

- U.S. Department of Energy. (2023). Advancements in Lithium-Ion Battery Recycling Technologies.

- Zhang, Y., et al. (2020). Hydrometallurgical Recovery of Cobalt from Spent Batteries. Materials Science Journal.

- World Economic Forum. (2021). The Role of Recycling in the Green Energy Transition.

The Role of Cobalt Sulfate in Battery Recycling and Reducing Rare Metal Consumption

Abstract

Cobalt sulfate plays a crucial role in battery recycling and reducing the consumption of rare metals. With the increasing demand for lithium-ion batteries, finding sustainable solutions for cobalt extraction and reuse has become essential. This article examines the significance of cobalt sulfate in battery recycling technologies, its impact on reducing dependence on rare metals, and the environmental benefits associated with its recovery. A comparative analysis of different recycling methods is also provided.

1. Introduction

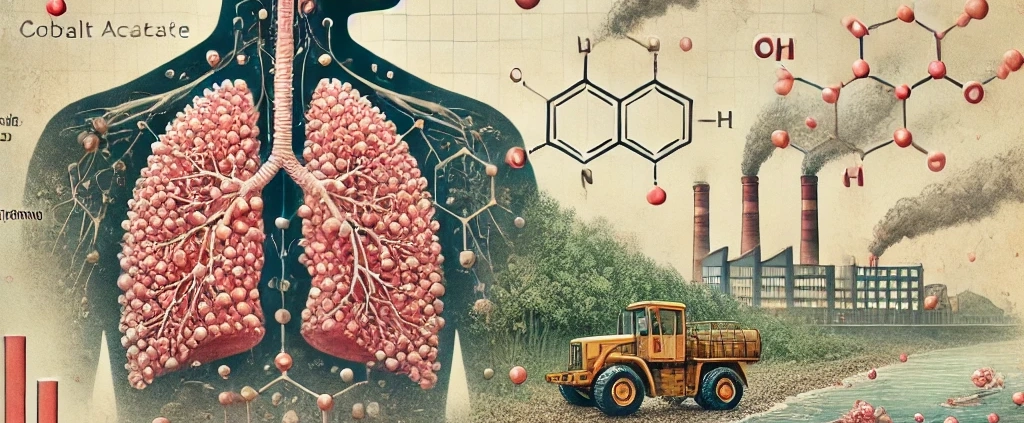

Cobalt is a key component in lithium-ion batteries, primarily used in electric vehicles (EVs) and portable electronics. However, cobalt mining involves high environmental costs and ethical challenges. Recycling cobalt from spent batteries in the form of cobalt sulfate presents a viable solution to reducing reliance on primary mining sources. This article explores the role of cobalt sulfate in battery recycling and strategies to optimize its recovery process.

2. Importance of Cobalt Sulfate in Battery Recycling

| Factor | Importance |

|---|---|

| Key Role in Cathode Production | Cobalt sulfate is a primary precursor in the production of lithium cobalt oxide (LiCoO₂) and nickel-manganese-cobalt (NMC) cathodes. |

| Efficient Metal Recovery | Processing spent batteries enables high-purity cobalt sulfate extraction, allowing for its reuse in new batteries. |

| Reduction of Mining Dependence | Recycling cobalt sulfate reduces the need for cobalt mining, minimizing environmental damage. |

| Cost Savings | Recycling cobalt sulfate significantly lowers production costs compared to raw material extraction. |

| Environmental Compliance | Industries and governments are promoting closed-loop recycling systems to meet environmental regulations and circular economy goals. |

3. Battery Recycling Methods and Cobalt Sulfate Extraction

| Method | Process | Efficiency | Environmental Impact |

| Hydrometallurgical Process | Uses acid leaching to dissolve cobalt, nickel, and lithium, followed by cobalt sulfate precipitation. | High (>90%) | Low emissions, but requires chemical handling. |

| Pyrometallurgical Process | Involves smelting and refining to recover cobalt, often as an alloy or sulfate. | Moderate (60-80%) | High energy consumption and CO₂ emissions. |

| Direct Recycling | Physically recovers cathode materials without breaking them down into elemental form. | Variable | Least environmental impact, but limited scalability. |

| Biotechnological Recycling | Uses microorganisms to leach cobalt from spent batteries. | Emerging | Eco-friendly, but slower process. |

4. Impact of Cobalt Sulfate Recycling on Reducing Rare Metal Consumption

4.1. Extending Cobalt Reserves

Recycling cobalt sulfate from spent batteries helps preserve cobalt reserves for future use. By reducing the need for new mining operations, it ensures long-term sustainability of cobalt resources.

4.2. Supporting the Growth of Electric Vehicles

With the increasing demand for electric vehicles, maintaining a stable supply of critical materials is essential. Recycling cobalt sulfate alleviates pressure on natural resources and supports the continued expansion of clean energy technologies.

4.3. Reducing Metal Waste and Electronic Waste

Recycling prevents cobalt and other rare metals from ending up in landfills. Instead, they are reintroduced into the production cycle, reducing electronic waste and promoting material reuse.

4.4. Lowering Carbon Footprint and Environmental Pollution

Recycling cobalt sulfate significantly reduces greenhouse gas emissions. Compared to traditional mining processes, recycling requires less energy and prevents contamination of soil and water resources.

4.5. Advancing Circular Economy and Reducing Production Costs

Cobalt sulfate recycling aligns with the principles of a circular economy, allowing manufacturers to use recovered materials instead of newly mined resources. This reduces production costs and enhances industrial sustainability.

| Benefit | Explanation |

| Extending Cobalt Reserves | Recycling cobalt sulfate from spent batteries decreases the need for new mining. |

| Supporting EV Industry Growth | Ensures a stable supply of cobalt for the electric vehicle sector. |

| Reducing Metal Waste | Prevents cobalt and other rare metals from being discarded in landfills. |

| Lowering Carbon Emissions | Recycling emits fewer greenhouse gases compared to mining. |

| Promoting Circular Economy | Creates a closed-loop system where cobalt is continuously reused in battery production. |

5. Challenges and Future Outlook

| Challenge | Proposed Solution |

| High Recycling Costs | Development of more cost-effective and efficient extraction technologies. |

| Battery Collection Issues | Establishment of better infrastructure for battery collection and sorting. |

| Technological Limitations | Advancements in direct recycling and biotechnological methods. |

| Regulatory Barriers | Standardized policies to promote responsible recycling and investment. |

6. Conclusion

Cobalt sulfate plays a crucial role in the future of battery recycling, enabling the efficient recovery of cobalt from spent batteries while reducing reliance on rare metal mining. The adoption of advanced recycling technologies can support sustainable growth in the battery industry and minimize environmental impact. Moving forward, investments in recycling technologies and policy support will be critical in optimizing the cobalt supply chain.