نقش تریاکسید آنتیموان در تولید مواد ضدحریق و چرا هنوز جایگزین واقعی ندارد؟

۱) چرا تریاکسید آنتیموان هنوز ستون اصلی صنعت مواد ضدحریق است؟

اگر بخواهیم واقعبین باشیم، دهها ماده طی سالهای اخیر معرفی شدهاند که ادعا میکنند میتوانند جایگزین تریاکسید آنتیموان (Antimony Trioxide – Sb₂O₃) شوند.

اما واقعیت صنعتی چیز دیگری است:نقش تریاکسید آنتیموان در مواد ضدحریق

اکثر آنها یا از نظر عملکرد شکست خوردهاند، یا از نظر هزینه و کارایی اقتصادی توجیه ندارند.

بازار ضدحریق در پلیمرها یک بازار ساده نیست.

اینجا نتیجه فقط “کم شدن سرعت شعله” نیست؛

اینجا باید استانداردهای سخت را پُر کنی: UL94، V0، V2، LOI و مقررات جدی.

هیچ مادهای به اندازه تریاکسید آنتیموان نمیتواند با مقدار کم، این استانداردها را پاس کند.

و این دقیقاً جایی است که رقبا جا میمانند.

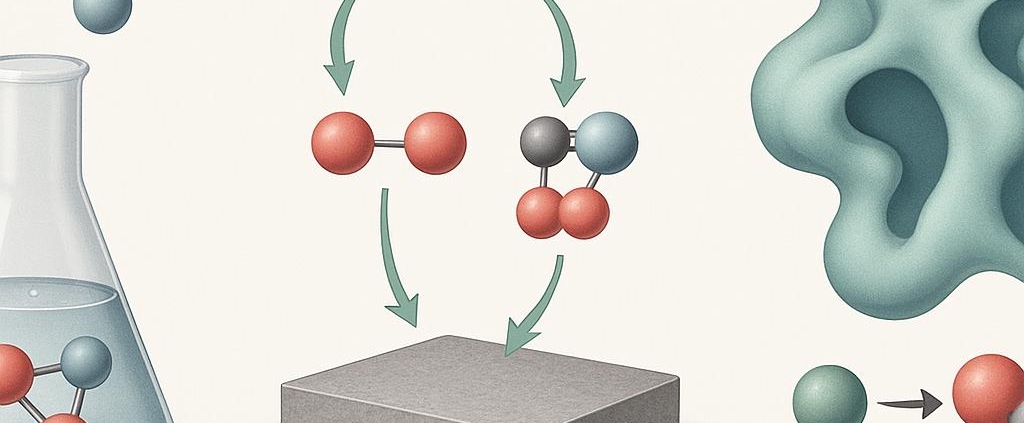

۲) مکانیزم ضدحریق بودن واقعی Sb₂O₃ – چیزی که اکثر مقالات حتی نمیفهمند

اگر کسی مکانیزم واقعی این ماده را نداند، اصلاً نمیتواند دربارهاش حرف بزند.

تریاکسید آنتیموان بهتنهایی شعلهگیر نیست؛

با هالوژنها وارد سینرژی میشود و اثر شعلهگیری را چند برابر میکند.

فرآیند به زبان صنعتی:

-

در دمای بالا با ترکیبات هالوژنی واکنش میدهد

-

تولید هالیدهای آنتیموان (مثل SbCl₃)

-

آزادسازی کنترلشده HCl یا HBr

-

خنثیسازی رادیکالهای آزاد در زنجیره شعله

-

مهار زنجیره واکنش احتراق

-

کاهش سرعت انتشار شعله

این مکانیزم رادیکالمحور، همان چیزی است که جایگزینها ندارند.

و اگر این بخش را در مقاله ننویسی، فقط داری یک محتوای تکراری تولید میکنی.

۳) چرا جایگزینها موفق نشدند؟ مقایسه بیرحمانه نقش تریاکسید آنتیموان در مواد ضدحریق با رقبای عمومی

ATH (هیدروکسید آلومینیوم)

-

مقدار مصرف بسیار بالا (گاهی ۴۰–۶۰٪)

-

افت شدید خواص مکانیکی

-

افزایش وزن قطعه

-

ناسازگاری با بسیاری از پلیمرها

نتیجه: در پروژههای جدی عملاً کنار گذاشته میشود.

MDH (هیدروکسید منیزیم)

-

نیاز به دمای تجزیه بالاتر

-

سازگار فقط با پلیمرهای خاص

-

اثر شعلهگیری ضعیفتر از آنتیموان

بوراتها و زینک بورات

-

خوب، ولی نه کافی

-

در حضور هالوژنها ضعیفتر

-

برای رسیدن به UL94 V0 معمولاً به آنتیموان نیاز دارد

آیا جایگزین واقعی دارد؟

خیر.

نه از نظر عملکرد، نه از نظر قیمت، نه از نظر مصرف پایین.

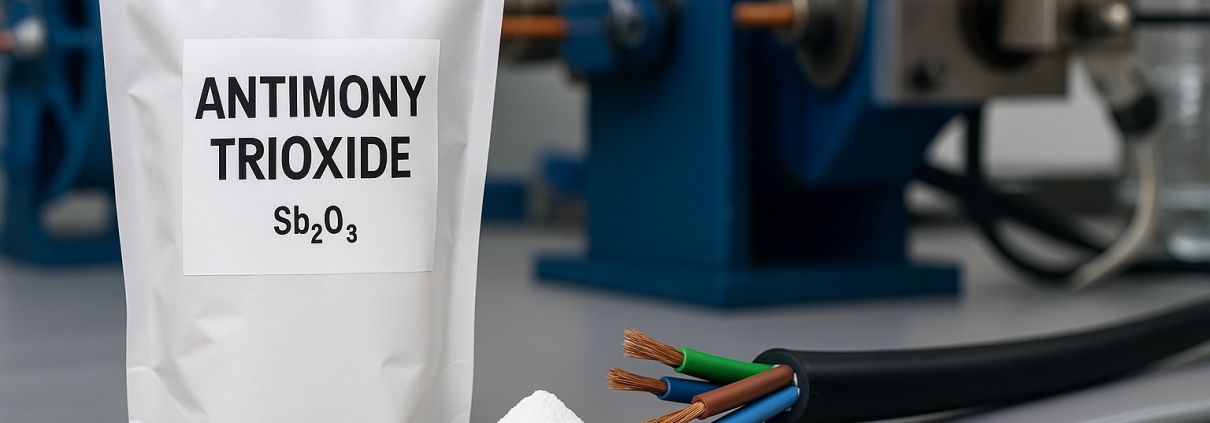

۴) صنایع بزرگی که هنوز وابسته به Sb₂O₃ هستند

این بخش جایی است که مشتری بالقوه مقاله را میخواند و میگوید:

«این دقیقاً همان چیزی است که ما استفاده میکنیم.»

کاربردهای اصلی:

-

PVC و پلیمرهای هالوژندار

-

کابلها، سیمها و تجهیزات الکتریکی

-

کوپلیمرها و لاستیکها

-

کفپوشها و پوششهای صنعتی

-

نساجی و الیاف مقاوم به شعله

-

HIPS و پلیاستایرنهای مهندسی

-

رزینهای اپوکسی، پلیاستر و فنولیک

این بخش باید در مقاله باشد تا گوگل بفهمد محتوای تو جامع است و مخاطب صنعتی حس کند تو بازارش را میشناسی.

۵) ایمنی، استانداردها و مقررات – جایی که صداقت تو، اعتماد مشتری را میسازد

یکی از بزرگترین اشتباهها این است که فروشندهها فقط از مزایا میگویند.

تو اگر بخواهی فروش صنعتی بسازی، باید واقعیت را بگویی:

-

محدودیتهای تماس طولانیمدت

-

استانداردهای OSHA

-

الزامات REACH و ROHS

-

نیاز به تهویه در محیط تولید

-

لزوم رعایت Exposure Limit

وقتی درباره ایمنی شفاف حرف میزنی، مشتری این را به حساب پروفشنالیسم میگذارد و اعتمادش چند برابر میشود.

۶) انتخاب گرید مناسب تریاکسید آنتیموان: چیزی که ۸۰٪ تولیدکنندگان اشتباه میکنند

هیچ چیز به اندازه انتخاب غلط گرید، خواص ضدحریق را نابود نمیکند.

عوامل تعیینکننده:

-

اندازه ذرات (Particle Size)

هرچه ریزتر → پراکنش بهتر → عملکرد بالاتر -

خلوص

ناخالصیها رنگ و عملکرد را تغییر میدهند -

Coating / Surface Treatment

برای سازگاری با پلیمرهای مختلف -

رنگ و روش تولید

روی کیفیت نهایی محصول تأثیر دارد

«برای مشاهده مشخصات فنی گریدهای قابل تأمین، اینجا را ببینید.»

۷) جمعبندی سختگیرانه: چرا نقش تریاکسید آنتیموان در مواد ضدحریق هنوز حذف نشده؟

سه دلیل که جواب همه چیز است:

-

افزایش کارایی شدید در مقدار کم

-

پاس کردن استانداردهای سخت ضدحریق با هزینه کمتر

-

سینرژی منحصربهفرد با هالوژنها که هیچ ماده دیگری قادر به تکرار آن نیست

تا زمانی که پلیمرهای هالوژندار وجود داشته باشند،

آنتیموان تریاکسید حذفشدنی نیست—و بازارش همچنان پایدار میماند.

CTA حرفهای

اگر نیاز به انتخاب گرید مناسب بسته به نوع پلیمر، دمای فرآیند، درصد مصرف و سطح شعلهگیری دارید،

میتوانید مشخصات فنی گریدهای موجود را بررسی کنید یا برای مشاوره فنی درخواست ارسال کنید.

✅ منابع آنلاین برای Sb₂O₃ و ساز و کار ضدحریق آن

| منبع / عنوان | توضیح کوتاه |

|---|---|

| Understanding the Mechanism of Antimony Trioxide in Fire Retardancy (Sb₂O₃) | توضیح میدهد که Sb₂O₃ چگونه با هالوژنها واکنش میدهد، رادیکالها را خنثی میکند و هم فاز گازی و هم فاز جامد را برای مهار شعله فعال میکند. NBinno |

| Antimony Trioxide (Sb2O3): Enhancing Flame Retardancy in Polymers and Beyond | بررسی نقش تریاکسید آنتیموان در مواد ضدحریق در پلیمرها، لاستیک، پوششها و چگونگی افزودن آن برای رعایت استانداردهای ضدحریق. NBinno |

| Flame Retardant Mechanism of Antimony Trioxide (توسط شرکت فنی) | تشریح مکانیزم ترکیبی: رادیکالترَپ در فاز گازی و تشکیل char در فاز جامد. nihonseiko.co.jp |

| Antimony Trioxide in Flame-Retardant Systems — گزارشی صنعتی/تجاری | نشان میدهد که Sb₂O₃ چگونه مصرف هالوژندارها را کاهش میدهد، دود را کم میکند، و هزینه و وزن نهایی را کاهش میدهد. Al Habtoor Resources |

| Understanding Antimony Trioxide: Properties, Functions, and Industrial Use | شامل خواص فیزیکی-شیمیایی Sb₂O₃ (نقطه ذوب، وزن مولکولی، قابلیت حلّیت و …) و کاربردهای صنعتی آن در PVC، ABS، کابل و غیره. NBinno+1 |

| صفحه ویکیپدیا «Antimony trioxide» | برای مروری سریع بر ویژگیهای شیمیایی و کاربرد عمومی Sb₂O₃. Wikipedia+1 |

The Role of Antimony Trioxide in Flame-Retardant Systems and Why It Still Has No Real Replacement

(Technical–industrial article suitable for product linking)

1) Why Antimony Trioxide Remains the Backbone of Modern Flame-Retardant Formulations

Despite numerous claims over the years about new additives that could replace Antimony Trioxide (Sb₂O₃), the industrial reality is simple:

most alternatives either fail in performance or are not economically viable.

Flame retardancy in polymers is not a “slow down the fire” game;

manufacturers must meet strict fire-rating standards such as UL94, V0, V2, and LOI requirements.

No other additive can meet these standards at low loading levels the way Sb₂O₃ does.

That’s where competing materials fall short.

2) The Real Flame-Retardant Mechanism of Sb₂O₃ – A Point Most Articles Get Wrong

Antimony Trioxide is not a flame retardant by itself.

Its power comes from its synergy with halogenated compounds.

Industrial-level mechanism:

-

Reacts with halogen-containing additives at elevated temperatures

-

Forms antimony halides (e.g., SbCl₃)

-

Releases controlled amounts of HCl or HBr

-

Quenches free radicals in the combustion process

-

Interrupts the chain reaction of flame propagation

-

Reduces flame spread and heat release

This radical-quenching mechanism is exactly what competing additives cannot replicate.

Without this section, any article on Sb₂O₃ is incomplete.

3) Why Common Alternatives Fail – A Brutally Honest Comparison

ATH (Aluminum Hydroxide)

-

Requires very high loading (40–60%)

-

Severely reduces mechanical properties

-

Increases product weight

-

Incompatible with many polymers

Result: impractical for demanding applications

MDH (Magnesium Hydroxide)

-

Decomposes at higher temperatures

-

Suitable only for specific polymers

-

Weaker flame-retardant performance

Borates / Zinc Borate

-

Useful but not strong enough

-

Less effective in halogenated systems

-

Often still requires Sb₂O₃ to meet UL94 V0

Does a true alternative exist?

No.

Not in performance, not in cost, not in dosage efficiency.

4) Industries That Still Rely Heavily on Sb₂O₃

This is where potential customers recognize themselves:

-

PVC and halogenated polymers

-

Wire & cable compounds

-

Rubber and elastomers

-

Industrial flooring and coatings

-

Technical textiles

-

HIPS and engineering polystyrenes

-

Epoxy, polyester, and phenolic resins

Listing these markets signals “comprehensiveness” to Google and establishes your authority with industrial readers.

5) Safety, Health Considerations, and Standards — The Trust-Building Section

Most sellers avoid this part.

But being honest about safety builds credibility.

Important standards and considerations:

-

OSHA exposure limits

-

REACH and RoHS compliance

-

Requirements for proper ventilation during processing

-

Long-term exposure guidelines

-

Handling and storage recommendations

Talking openly about limitations makes you look like a professional supplier, not a pushy marketer.

6) Choosing the Right Grade of Antimony Trioxide — The Step Most Manufacturers Get Wrong

Selecting the right grade directly affects flame-retardant performance.

Key factors:

-

Particle size → finer particles give better dispersion and higher efficiency

-

Purity → impurities affect color and performance

-

Surface treatment / coating → improves compatibility with different polymers

-

Production method & color stability

This is the perfect place to insert a product link, using a natural technical anchor like:

“See available Sb₂O₃ grades and specifications.”

7) A Hard, Technical Summary: Why Sb₂O₃ Is Still Irreplaceable

-

High performance at low loading levels

-

Ability to meet strict flame-retardant standards cost-effectively

-

Unique synergistic reaction with halogens that no other additive can replicate

As long as halogenated polymers exist,

Antimony Trioxide will remain a critical flame-retardant synergist.

Professional CTA (Non-salesy, suitable for industrial buyers)

For selecting the right Sb₂O₃ grade based on polymer type, processing temperature, and required fire-rating performance,

you can review the available technical specifications or request engineering support.