بررسی واکنش پودر آلومینیوم با Fe₂O₃ در فرآیند جوشکاری ترمیت (Thermite Welding) در خطوط ریلی

چکیده

فرآیند جوشکاری ترمیت، یکی از روشهای پیشرفته و کاربردی در اتصال ریلهای فولادی است که بر اساس واکنش گرمازای بین پودر آلومینیوم و اکسید آهن (Fe₂O₃) انجام میشود. این واکنش با تولید حرارت شدید، فلز مذاب ایجاد کرده و اتصال یکنواخت و مقاومی در محل درز ریل فراهم میکند. در این مقاله، مکانیسم شیمیایی این واکنش، مزایا، محدودیتها و کاربرد آن در پروژههای ریلی بررسی میشود.

۱. مقدمه

یکی از چالشهای رایج در نگهداری و توسعه خطوط راهآهن، اتصال مؤثر و بادوام بین ریلهاست. جوشکاری ترمیت (Thermite Welding) بهعنوان روشی میدانی، مستقل از برق و قابلحمل، در اتصال خطوط ریلی بسیار رایج است. پودر آلومینیوم در این فرآیند نقش احیاکنندهی فلز را ایفا میکند و در ترکیب با Fe₂O₃، واکنشی بسیار گرمازا تولید میکند.

۲. واکنش شیمیایی ترمیت

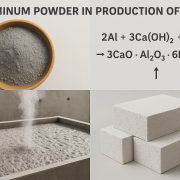

فرمول کلی واکنش بهصورت زیر است:

Fe₂O₃ + 2Al → 2Fe + Al₂O₃ + حرارت (~2500°C)

-

Fe₂O₃: تأمینکننده یونهای آهن

-

Al: عامل احیاکننده، با انرژی واکنش بالا

-

Fe: محصول مذاب داغ برای پر کردن درز

-

Al₂O₃: سرباره (slag) سبک که بهصورت جامد جدا میشود

۳. مراحل عملیاتی در جوشکاری ریلی با ترمیت

| مرحله | توضیح |

|---|---|

| ۱. تمیزکاری | سطح دو ریل از زنگ، چربی و گرد و غبار پاک میشود |

| ۲. نصب قالب ماسهای | قالب گرافیتی یا ماسهای مقاوم در اطراف درز نصب میشود |

| ۳. ریختن پودر ترمیت | مخلوط پودر آلومینیوم و Fe₂O₃ به همراه جرقهزن (ignite starter) در بوته ریخته میشود |

| ۴. اشتعال و واکنش | دمای حدود ۲۵۰۰ درجه تولید و فلز مذاب به درز ریل سرازیر میشود |

| ۵. سرد شدن و تمیزکاری | پس از سرد شدن، سرباره جدا و محل جوش سنگزنی میشود |

۴. مزایای استفاده از ترمیت در جوشکاری ریلی

۵. محدودیتها و ملاحظات ایمنی

| چالش | توضیح |

|---|---|

| دمای بسیار بالا | خطر سوختگی و انفجار در صورت عدم رعایت ایمنی |

| حساسیت به نسبت دقیق ترکیب | انحراف در نسبت مواد ممکن است موجب جوش ناقص شود |

| نیاز به قالببندی دقیق | قالب ناصاف منجر به نشتی فلز مذاب میشود |

| تولید دود و بخارات فلزی | نیاز به تهویه مناسب و تجهیزات ایمنی برای کارگر |

۶. ویژگیهای فنی پودر ترمیت مناسب

| ویژگی | مقدار یا توضیح |

|---|---|

| نسبت وزنی Al/Fe₂O₃ | حدود 1:3 بسته به خلوص |

| دانهبندی | 100–200 میکرون (برای احتراق یکنواخت) |

| زمان واکنش | ۱۰–۳۰ ثانیه پس از اشتعال |

| انرژی آزادشده | حدود 850 kJ/mol |

۷. کاربردهای دیگر فرآیند ترمیت در صنعت

-

جوشکاری قطعات سنگین ماشینآلات

-

اتصال خطوط لوله بزرگ در مکانهای صعبالعبور

-

ترمیم اسکلتهای فلزی در سازههای قدیمی

-

تولید فلزات خالص در مقیاس آزمایشگاهی

۸. نتیجهگیری

فرآیند جوشکاری ترمیت مبتنی بر واکنش میان پودر آلومینیوم و Fe₂O₃ یک راهحل عملی، مؤثر و مقاوم برای اتصال ریلها در پروژههای راهآهن است. با وجود خطرات بالقوه، رعایت پروتکلهای ایمنی و استفاده از مواد استاندارد، این روش را به گزینهای قابلاعتماد در شرایط میدانی تبدیل کرده است.

📚 منابع پیشنهادی برای مقاله Thermite Welding:

-

Davis, J. R. (2005).

Welding Handbook: Volume 2 – Welding Processes.

ASM International.

→ توضیح کامل درباره فرآیند جوشکاری ترمیت، ترکیبات شیمیایی، مراحل اجرا و استانداردهای صنعتی. -

US Department of Transportation – Federal Railroad Administration (FRA). (2014).

“Manual for Field Welding of Rails Using the Thermite Process.”

→ مرجع رسمی آمریکا درباره استانداردهای ایمنی، نسبت ترکیبات، و دستورالعملهای جوش ریل با ترمیت. -

Jain, R. K., & Gupta, S. C. (2007).

Production Technology.

Khanna Publishers.

→ شامل بخشهایی درباره واکنشهای گرمازای صنعتی مانند ترمیت و کاربرد آن در جوشکاری فلزات. -

Patent US2737755A – “Thermite Welding Process for Rails.”

→ پتنت ثبتشده در آمریکا که فرآیند، ترکیبات، و طراحی قالبها برای جوشکاری ریل با ترمیت را پوشش میدهد. -

Materials Science and Engineering Journal – Elsevier.

“Study of Heat Distribution and Joint Properties in Thermite Welding of Rails.”

(2020)

→ مقاله پژوهشی درباره دما، مقاومت مکانیکی، و ساختار متالورژیکی محل جوش ترمیت در خطوط راهآهن.

Examining the Reaction Between Aluminum and Fe₂O₃ in Thermite Welding of Railway Tracks

Abstract

The thermite welding process is a practical and efficient method for joining steel rails, based on the highly exothermic reaction between aluminum powder and iron(III) oxide (Fe₂O₃). This reaction generates intense heat, producing molten iron that fills the rail joint and forms a durable, homogeneous bond. This article explores the chemical mechanism, advantages, limitations, and field application of this reaction in railway welding.

1. Introduction

One of the major challenges in railway maintenance and construction is ensuring strong and long-lasting rail joints. Thermite welding is a field-friendly, power-independent method widely used in rail connection. In this process, aluminum powder acts as a reducing agent and reacts with Fe₂O₃ to produce intense localized heat.

2. Thermite Reaction Chemistry

The overall thermite reaction is:

Fe₂O₃ + 2Al → 2Fe + Al₂O₃ + heat (~2500°C)

-

Fe₂O₃: Provides iron ions

-

Al: High-energy reducing agent

-

Fe: Molten metal that fills the joint

-

Al₂O₃: Light slag that solidifies and separates

3. Operational Steps in Rail Thermite Welding

| Step | Description |

|---|---|

| Surface prep | Rails are cleaned of rust, oil, and dust |

| Mold setup | A refractory sand or graphite mold is placed around the rail gap |

| Thermite fill | Thermite mixture and ignition starter are loaded into a crucible above the mold |

| Ignition | Reaction begins; molten iron flows into the rail joint |

| Cooling | After solidification, slag is removed and the surface is ground smooth |

4. Advantages of Thermite Welding for Rails

-

No need for electricity or gas

-

Portable for remote, off-grid railway sites

-

Produces high-strength, seamless joints

-

Resistant to moisture and environmental degradation

-

Quick execution (typically under 30 minutes)

5. Limitations and Safety Considerations

| Challenge | Description |

|---|---|

| Extremely high heat | Risk of burns and fire if handled improperly |

| Precise mixing needed | Improper ratios may lead to incomplete welds |

| Mold quality critical | Poor sealing can cause leakage of molten metal |

| Fume generation | Requires protective gear and proper ventilation |

6. Technical Properties of Ideal Thermite Powder

| Property | Value or Description |

|---|---|

| Al/Fe₂O₃ weight ratio | Around 1:3 (varies with purity) |

| Particle size | 100–200 microns for uniform ignition |

| Reaction time | 10–30 seconds after ignition |

| Released energy | Approx. 850 kJ/mol |

7. Other Industrial Applications of Thermite

-

Welding heavy machinery components

-

Joining large pipelines in remote areas

-

Repairing structural steel in aged constructions

-

Lab-scale reduction of metal oxides

8. Conclusion

The thermite welding process based on the reaction between aluminum powder and Fe₂O₃ is a reliable, efficient, and strong solution for field welding of railway tracks. Despite potential hazards, strict safety protocols and proper materials make it a trusted method for permanent rail bonding, especially in off-grid or emergency scenarios.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.